Đồ án môn học Tổng hợp hệ điện - Tính toán, thiết kế và mô phỏng hệ truyền động máy mài tròn

Sự bùng nổ cua tiến bộ khoa học kỹ thuật trong lĩnh vực điên-điện tử-tin học trong những năm gần đây đã dẫn đến những thay đổi sâu sắc về cả mặt lý thuyết lẫn thực tiễn trong lĩnh vực truyền điện tự động.Đó là sự ra đời và ngày càng hoàn thiệncủa các bộ biến đổi ông suất,với kích thước gọn nhẹ,độ tác dộng nhanh,dễ dàng ghép nối với các mạch điều khiển dùng vi mạch điện tử,vi xử lý,…Các hệ truyền động điện tử động ngày nay thường sử dụng nguyên tắc điều khiển vecto cho các động cơ xoay chiều.Phần lớn các mạch điều khiển đó dùng kỹ thuật số với phần mềm linh hoạt,dễ dàng thay đổi cấu trúc,tham số cũng như luật điều khiển.Điều này làm cho các hệ truyền động điện tăng độ chính xác,làm cho việc chuẩn hóa chế tạo các hệ truyền động điện hiện đại có nhiều đặc tính làm việc khác nhau,dễ dàng ứng dụng theo yêu cầu công nghệ sản xuất.

Do vậy, đồ án môn học tổng hợp hệ điện cơ giúp chúng ta nắm chắc hơn những kiến thức cơ sở những hệ thống truyền động điện kinh điện đồng thời nó cũng nhằm mục đích cho chúng ta từng bước tiếp cân với thực tế,tiếp cận với những hệ truyền động điện đại.

Nội dung đồ án được chia làm 2 chương:

Chương 1: Cơ sơ tý thuyết.

Chương 2: Tính toán ,thiết kế và mô phỏng hệ truyền động máy mài tròn.

Tóm tắt nội dung tài liệu: Đồ án môn học Tổng hợp hệ điện - Tính toán, thiết kế và mô phỏng hệ truyền động máy mài tròn

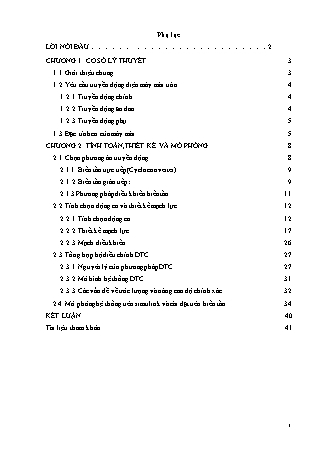

Phụ lục LỜI NÓI ĐẦU .. 2 CHƯƠNG 1. CƠ SỞ LÝ THUYẾT................................................................................3 1.1. Giới thiệu chung...................................................................................................3 1.2. Yêu cầu truyền động điện máy mài tròn ..............................................................4 1.2.1. Truyền động chính ........................................................................................4 1.2.2. Truyền động ăn dao.......................................................................................4 1.2.3. Truyền động phụ ...........................................................................................5 1.3. Đặc tính cơ của máy mài......................................................................................5 CHƯƠNG 2. TÍNH TOÁN,THIẾT KẾ VÀ MÔ PHỎNG .............................................8 2.1. Chọn phương án truyền động...............................................................................8 2.1.1. Biến tần trực tiếp(Cycloconverter)................................................................9 2.1.2. Biến tần gián tiếp: .........................................................................................9 2.1.3 Phương pháp điều khiển biến tần .................................................................11 2.2. Tính chọn động cơ và thiết kế mạch lực ............................................................12 2.2.1. Tính chọn động cơ.......................................................................................12 2.2.2. Thiết kế mạch lực........................................................................................17 2.2.3. Mạch điều khiển ..........................................................................................26 2.3. Tổng hợp bộ điều chỉnh DTC.............................................................................27 2.3.1. Nguyên lý của phương pháp DTC...............................................................27 2.3.2. Mô hình hệ thống DTC ...............................................................................31 2.3.3. Các vấn đề về ước lượng và nâng cao độ chính xác ...................................32 2.4. Mô phỏng hệ thống trên simulink và cài đặt trên biến tần.................................34 KẾT LUẬN ...................................................................................................................40 Tài liệu tham khảo.........................................................................................................41 1 LỜI NÓI ĐẦU Sự bùng nổ cua tiến bộ khoa học kỹ thuật trong lĩnh vực điên-điện tử-tin học trong những năm gần đây đã dẫn đến những thay đổi sâu sắc về cả mặt lý thuyết lẫn thực tiễn trong lĩnh vực truyền điện tự động.Đó là sự ra đời và ngày càng hoàn thiệncủa các bộ biến đổi ông suất,với kích thước gọn nhẹ,độ tác dộng nhanh,dễ dàng ghép nối với các mạch điều khiển dùng vi mạch điện tử,vi xử lý, Các hệ truyền động điện tử động ngày nay thường sử dụng nguyên tắc điều khiển vecto cho các động cơ xoay chiều.Phần lớn các mạch điều khiển đó dùng kỹ thuật số với phần mềm linh hoạt,dễ dàng thay đổi cấu trúc,tham số cũng như luật điều khiển.Điều này làm cho các hệ truyền động điện tăng độ chính xác,làm cho việc chuẩn hóa chế tạo các hệ truyền động điện hiện đại có nhiều đặc tính làm việc khác nhau,dễ dàng ứng dụng theo yêu cầu công nghệ sản xuất. Do vậy,đồ án môn học tổng hợp hệ điện cơ giúp chúng ta nắm chắc hơn những kiến thức cơ sở những hệ thống truyền động điện kinh điện đồng thời nó cũng nhằm mục đích cho chúng ta từng bước tiếp cân với thực tế,tiếp cận với những hệ truyền động điện đại. Nội dung đồ án được chia làm 2 chương: Chương 1: Cơ sơ tý thuyết. Chương 2: Tính toán ,thiết kế và mô phỏng hệ truyền động máy mài tròn. Để có thể hoàn thành được đồ án này,bên cạnh sự cố gắng của cá nhân em cũng như các bạn trong nhóm,còn nhờ sự hướng dẫn và chỉ bảo tận tình của thầy giáo hướng dẫn, tuy nhiên do thời gian nghiên cứu ngắn và trình độ bản thân còn hạn chế nên đồ án của em không tránh khỏi thiếu sót. Em rất mong các thầy hướng dẫn và bổ sung thêm để đồ án này được hoàn chỉnh hơn. Nghệ An, ngày 16 tháng 02 năm 2017 2 CHƯƠNG 1. CƠ SỞ LÝ THUYẾT 1.1. Giới thiệu chung Máy mài có hai loại chính: Máy mài tròn và máy mài phẳng. Ngoài ra, còn có các loại máy khác nhau: máy mài vô tâm, máy mài rãnh, máy mài cắt, máy mài răng... Thường trên máy mài có ụ chi tiết hoặc bàn để kẹp chi tiết và ụ đá mài, trên đó có trục chính với đá mài. Cả hai ụ đều đặt trên bệ máy. M ¸ y m µ i c« n g n g h iÖ p M ¸ y m µ i p h ¼ n g M ¸ y m µ i trß n C ¸ c lo ¹ i kh ¸ c M ¸y M ¸y M ¸y M ¸y m µi m µi m µi m µi b»ng m Æt trßn trßn biªn M¸y mµi c¾t ®Çu ngoµi trong M¸y mµi r·nh M¸y mµi r¨ng ®¸ M¸y mµi v« t©m Hình 1.1. Sơ đồ phân loại máy mài công nghiệp Máy mài tròn có hai loại: máy mài tròn ngoài và máy mài tròn trong. Sơ đồ biểu diễn công nghệ mài tròn được biểu diễn trên hình 1-2. §¸ m µi Chi tiÕt a. M ¸y m µi trßn ngoµi b. M ¸y m µi trßn trong Hình 1.2. Sơ đồ gia công chi tiết trên máy mài tròn Các dạng chuyển động trong máy mài tròn gồm có: 3 - Chuyển động chính là chuyển động quay của đá mài. - Chuyển động ăn dao là di chuyển tịnh tiến của ụ đá ăn dao theo hường dọc trục (ăn dao dọc trục) hoặc theo hướng ngang trục (ăn dao ngang), hoặc chuyển động quay của chi tiết (ăn dao vòng). - Chuyển động phụ là di chuyển nhanh của ụ đá hoặc chi tiết... 1.2. Yêu cầu truyền động điện máy mài tròn 1.2.1. Truyền động chính Thông thường truyền động chính máy mài không yêu cầu điều chỉnh tốc độ nên sử dụng động cơ không đồng bộ rotor lồng sóc. ở máy mài cỡ nặng, để duy trì tốc độ cắt không đổi khi mòn đá hay kích thước chi tiết gia công thay đổi, thường sử dụng truyền động động cơ có phạm vi điều chỉnh tốc độ là D= (2 ÷ 4)/1 với công suất không đổi. Ở máy mài trung bình và nhỏ v = 50 ÷ 80 m/s nên đá mài có đường kính lớn thì tốc độ quay của đá khoảng 1000 vòng/phút. ở những máy có đường kính nhỏ, tốc độ đá rất cao. Động cơ truyền động là các động cơ đặc biệt có tốc độ 24000 ÷ 48000 vòng/phút hoặc có thể lên tới 150000 ÷200000 vòng/phút, đá mài gắn trên trục động cơ. Nguồn của động cơ là các bộ biến tần, có thể là các máy phát tần số cao - biến tần quay hoặc là các bộ biến tần tĩnh - biến tần thyristor. Mômen cản tĩnh trên trục động cơ thường là 15 ÷20% mômen định mức. Mômen quá tính của đá và cơ cấu truyền lực lại lớn 500 ÷600% mômen quán tính của động cơ, do đó cần hãm cưỡng bức động cơ quay đá và không yêu cầu đảo chiều quay động cơ quay đá. 1.2.2. Truyền động ăn dao Ở máy cỡ nhỏ, truyền động quay chi tiết dùng động cơ không đồng bộ nhiều cấp tốc độ (điều chỉnh số đôi cực p) với D = (2 ÷4)/1. ở các máy lớn thì dùng hệ thống bộ biến đổi - động cơ điện một chiều (BBĐ - ĐM), hệ KĐT - ĐM có D = 10/1 với phương pháp điều chỉnh tốc độ bằng điều chỉnh điện áp phần ứng. 4 Truyền động ăn dao dọc của bàn máy tròn cỡ lớn thực hiện theo hệ BBĐ - ĐM với dải điều chỉnh tốc độ D = (20 ÷ 25)/1 còn truyền động ăn dao ngang sử dụng thuỷ lực. 1.2.3. Truyền động phụ Sử dụng động cơ không đồng bộ rotor lồng sóc. 1.3. Đặc tính cơ của máy mài Đặc tính của cơ cấu sản xuất được khái quát bằng phương trình: trong đó: M M (M M )( ) c co dm co dm Mco - Mômen ứng với tốc độ ω=0 Mdm - Mômen ứng với tốc độ định mức ωdm Mc - Mômen ứng với tốc độ α - số mũ phụ thuộc vào loại cơ cấu sản xuất. Với máy mài nói riêng và máy cắt gọt kim loại nói chung, q thường nhận hai giá trị α=1 (ứng với truyền động chính và α = const) và α=0 (ứng với truyền động ăn dao M co = Mđm = const). Từ đó, ta thấy nói chung momen tải là không đổi. Tuy nhiên, trong vùng tốc độ thấp, lượng ăn dao nhỏ, lực cắt bị hạn chế bởi chiều sâu cắt tới hạn. Trong vùng này, tốc độ ăn dao giảm làm cho lực ăn dao và momen cũng giảm theo. Vùng tốc độ cao thì bị giới hạn bởi công suất của động cơ truyền động nên tại đó, momen cũng phải giảm để không làm công suất của truyền động quá lớn. Tóm lại, ta có đặc tính cơ phụ tải truyền động quay chi tiết nhưsau: 5 Fz Fad v 0 v v 0 v gh z v1 v2 ad a. TruyÒn ®éng chÝnh b. TruyÒn ®éng ¨n dao Hình 1.3. Đồ thị đặc tính phụ tải của máy mài Như vậy, nhiệm vụ của truyền động động cơ là phải làm đặc tính điều chỉnh của nó giốngđặc tính cơ của máy cắt. - Chế độ làm việc: Khi gia công mài, chi tiết quay liên tục còn đá mài di chuyển trên bề mặt vùng cần gia công. Do đó, chế độ làm việc của truyền động ăn dao là chế độ làm việc dài hạn và không yêu cầu đảo chiều. - Chế độ tải: Khi hệ thống làm việc, chi tiết được lắp trên trục của tang trống và quay với vận tốc tỉ lệ với tốc độ của trục động cơ. Do đó, động cơ mang tải ngay từ đầu. Do chế độ gia công khác nhau, các chi tiết khác nhau, nên không qui đổi momen quán tính của chi tiết về trục động cơ mà coi chi tiết như một tải có sẵn trên trục động cơ. - Độ ổn định tốc độ: Rõ ràng, tốc độ quay càng ổn định thì chất lượng gia công càng cao, bề mặt mài càng nhẵn, bóng. Yêu cầu đối với truyền động ăn dao máy mài: Δω% ≤ (5÷10)% - Tính kinh tế: Thiết bị cho hệ truyền động phải rẻ, nhưng vẫn đủ cung cấp hiệu quả cao nhất cho hệ. Đồng thời, thiết bị phải dễ kiếm và hoạt động tin cậy trong chế độ dài hạn. Căn cứ vào yêu cầu đề ra, ta phải thiết kế hệ thống đạt được những yêu cầu sau: - Dải điều chỉnh tốc độ: D = ωmax : ωmin = 480 : 48 = 10 : 1. 6 - Điều chỉnh vô cấp tốc độ, không yêu cầu đảo chiều. - Điều chỉnh giữ mômen không đổi và bám theo momen tải. - Điều chỉnh giữ ổn định tốc độ. - Làm việc dài hạn, tin cậy. - Giá thành hạ 7 CHƯƠNG 2. TÍNH TOÁN,THIẾT KẾ VÀ MÔ PHỎNG HỆ TRUYỀN ĐỘNG MÁY MÀI TRÒN 2.1. Chọn phương án truyền động Như trên đã nói, chuyển động quay của chi tiết mài chính là chuyển động ăn dao. Đối với máy mài tròn, ở các máy cỡ nhỏ, truyền động quay chi tiết (truyền động ăn dao) thường dùng động cơ không đồng bộ nhiều cấp tốc độ, điều tốc bằng cách điều chỉnh số đôi cực. Ở các máy lớn thì dùng hệ thống bộ biến đổi - động cơ một chiều/động cơ đồng bộ. Công suất mà đề bài yêu cầu là nhỏ, do đó ở đây sẽ dùng động cơ không đồng bộ ba pha rotor lồng sócđể truyền động quay chi tiết. Trước đây, động cơ điện một chiều thường được ưa chuộng hơn, kể cả trong dải công suất nhỏ vì tính điều chính đơn giản và tuyến tính của nó. Tuy nhiên, ngày nay, công nghệ điện tử và vi điều khiển phát triển mạnh mẽ, việc điều khiển động cơ không đồng bộ không còn là khó khăn nữa, hơn nữa động cơ không đồng bộ ba pha lồng sóc rẻ hơn động cơ một chiều cùng công suất nhiều và rất phổ biến trên thị trường với dải công suất rộng, do đó, hoàn toàn phù hợp cho ứng dụng của chúngta. Do yêu cầu điều chỉnh trơn tốc độ nên ta dùng bộ biến tầnđể cấp nguồn cho động cơ. Hơn nữa, việc dùng biến tần cho ta dễ dàng mở rộng dải điều chỉnh, dễ dàng áp đặt các kỹ thuật điều khiển hiện đại, áp đặt nhanh và chính xác momen, điều chỉnh trơn và ổn định tốc độ. Ngoài ra, biến tần hoạt động tin cậy và chắc chắn, dễ dàng cài đặt tham số điều khiển, có thể dùng 1 biến tần cho nhiều loại truyền động. Do đó, việc sử dụng biến tần đã trở thành một chuẩn công nghiệp. Có nhiều hãng lớn sản xuất biến tần rất nổi tiếng như ABB, Siemens, với các sản phẩm rất nổi tiếng trên thị trường, tuy nhiên ở đây, ta sẽ thiết kế lại bộ biến tần để phục vụ cho bài toán yêu cầu mà không sử dụng biến tần sẵn có. Biến tần có 2 loại: biến tần trực tiếp và biến tần gián tiếp. Sau đây sẽ phân tích ưu nhược điểm của từng loại để chọn ra loại biến tần thích hợp nhất với ứng dụng của ta. 8 2.1.1. Biến tần trực tiếp(Cycloconverter) Hình 2.1: Biến tần trực tiếp sơ đồ tia 3 pha. Ưu điểm: - Mạch chỉ cần dùng van Tiristor thông thường, quá trình chuyển mạch theo điện áp lưới. - Bộ biến tần không sử dụng khâu trung gian một chiều nên hiệu suất rất cao. - Có khả năng làm việc ở tần số thấp thậm chí ngay cả khi có sự cố. - Thường sử dụng cho dải công suất rất lớn đến vài chục MW. Nhược điểm: -Sử dụng nhiều van bán dẫn làm cho mạch điều khiển rất phức tạp. -Hệ số công suất thấp. Tóm lại, với ứng dụng là hệ truyền động cho máy mài, ta không dùng loại biến tần này. 2.1.2. Biến tần gián tiếp: Biến tần gián tiếp khác biến tần trực tiếp ở chỗ nó có khâu trung gian một chiều. Nhờ có khâu trung gian một chiều này mà khâu chỉnh lưu và khâu nghịch lưu là cách ly nhau và điều chỉnh độc lập với nhau. Tần số đầu ra nhờ đó có thể được điều chỉnh mà không phụ thuộc tần số đầu vào. Tùy thuộc vào khâu trung 9 gian một chiều mà phân ra thành biến tần nguồn dòng và biến tần nguồn áp. a.Biến tần nguồn dòng Hình 2.2. Biến tần nguồndòng Khâu trung gian một chiều là cuộn kháng L f, thực hiện chức năng nguồn dòng cho bộ nghịch lưu. Ưu điểm: - Có khả năng trả năng lượng về lưới. - Không sợ chế độ ngắn mạch vì dòng điện một chiều được giữ không đổi. - Phù hợp cho dải công suất lớn trên 100 kW Nhược điểm: - Hiệu suất kém ở dải công suất nhỏ. - Cồng kềnh vì có cuộn kháng. - Hệ số công suất thấp và phụ thuộc vào phụ tải nhất là khi tải nhỏ. Do đó, với ứng dụng máy mài với tải chỉ vào khoảng 2,2kW của ta, biến tần nguồn dòng rõ ràng là không phù hợp. b. Biến tần nguồn áp Khâu trung gian một chiều là tụ C f, thực hiện chức năng nguồn áp cho bộ nghịch lưu. Ưu điểm: - Phù hợp với tải nhỏ, dưới 30kW -Hệ số công suất của mạch lớn (gần bằng 1) - Hình dạng và biên độ điện áp ra không phụ thuộc tải, dòng điện cho tải qui định. 10

File đính kèm:

do_an_mon_hoc_tong_hop_he_dien_tinh_toan_thiet_ke_va_mo_phon.doc

do_an_mon_hoc_tong_hop_he_dien_tinh_toan_thiet_ke_va_mo_phon.doc