Đồ án Điều khiển logic và trang bị điện

Máy bào giường là máy có thể gia công các chi tiết lớn. Tuỳ thuộc v[Type a quote from the document or the summary of an interesting point. You can position the text box anywhere in the document. Use the Drawing Tools tab to change the formatting of the pull quote text box.] ào chiều dài của bàn máy và lực kéo có thể phân máy bào giường thành 3 loại:

máy cỡ nhỏ: chiều dài bàn Lb< 3m, lực kéo Fk = 30÷50kN

máy cỡ trung bình: Lb= 4 ÷ 5m, Fk = 50 ÷ 70kN

máy cỡ nặng Lb > 5m, Fk>70kN

Bạn đang xem 20 trang mẫu của tài liệu "Đồ án Điều khiển logic và trang bị điện", để tải tài liệu gốc về máy hãy click vào nút Download ở trên

Tóm tắt nội dung tài liệu: Đồ án Điều khiển logic và trang bị điện

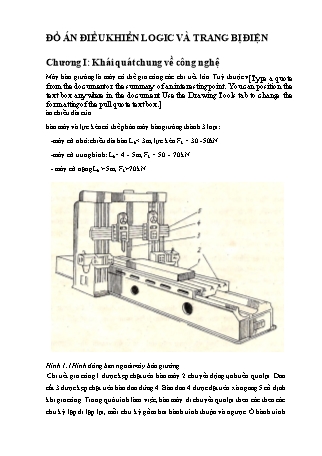

ĐỒ ÁN ĐIỀU KHIỂN LOGIC VÀ TRANG BỊ ĐIỆN Chương I: Khái quát chung về công nghệ Máy bào giường là máy có thể gia công các chi tiết lớn. Tuỳ thuộc v[Type a quote from the document or the summary of an interesting point. You can position the text box anywhere in the document. Use the Drawing Tools tab to change the formatting of the pull quote text box.] ào chiều dài của bàn máy và lực kéo có thể phân máy bào giường thành 3 loại: -máy cỡ nhỏ: chiều dài bàn Lb< 3m, lực kéo Fk = 30÷50kN -máy cỡ trung bình: Lb= 4 ÷ 5m, Fk = 50 ÷ 70kN - máy cỡ nặng Lb > 5m, Fk>70kN Hình 1.1 Hình dáng bên ngoài máy bào giường Chi tiết gia công 1 được kẹp chặt trên bàn máy 2 chuyển động tịnh tiến qua lại. Dao cắt 3 được kẹp chặt trên bàn dao đứng 4. Bàn dao 4 được đặt trên xà ngang 5 cố định khi gia công. Trong quá trình làm việc, bàn máy di chuyển qua lại theo các theo các chu kỳ lặp đi lặp lại, mỗi chu kỳ gồm hai hành trình thuận và ngược. Ở hành trình thuận, thực hiện gia công chi tiết, nên gọi là hành trình cắt gọt. Ở hành trình ngược, bàn máy chạy về vị trí ban đầu, không cắt gọt, nên gọi là hành trình không tải. Cứ sau khi kết thúc hành trình ngược thì bàn dao lại di chuyển theo chiều ngang một khoảng gọi là lượng ăn dao s. Chuyển động tịnh tiến qua lại của bàn máy gọi là chuyển động chính. Dịch chuyển của bàn dao sau mỗi một hành trình kép là chuyển động ăn dao. Chuyển động phụ là di chuyển nhanh của xà, bàn dao, nâng đầu dao ổn định với tốc đô V0 trong khoảng thời gian t2, thì dao cắt vào chi tiết (dao cắt vào chi tiết ở tốc độ thấp để tránh sứt dao hoặc chi tiết). Bàn máy tiếp tục chạy ổn định với tốc độ V0 cho đến hết thời gian t22 thì tăng tốc đến tốc độ Vth (tốc độ cắt gọt). Giả sử bàn đang ở đầu hành trình thuận và được tăng tốc đến tốc đô V0 = 5 ÷ 15m/ph trong khoảng thời gian t1. Sau khi chạy Trong thời gian t4, bàn máy chuyển động với tốc độ Vth và thực hiện gia công chi tiết. Gần hết hành trình thuận, bàn máy sơ bộ giảm tốc đến tốc độ V0, dao được đưa ra khỏi chi tiết gia công. Sau đó bàn máy đảo chiều quay sang hành trình ngựơc đến tốc độ Vng, thực hiện hành trình không tải , đưa bàn về vị trí ban đầu. Gần hết hành trình ngược, bàn máy giảm sơ bộ tốc độ đến V0, đảo chiều sang hành trình thuận, thực hiện một chu kỳ khác. Bàn dao được di chuyển bắt đầu thời điểm bàn máy đảo chiều từ hành trình ngược sang hành trình thuận và kết thúc di chuyển trước khi dao cắt vào chi tiết. Tốc độ hành trình thuận được xác định tương ứng bởi chế độ cắt; thường vth = 5 ÷ 120m/ph; tốc độ gia công lớn nhất có thể đạt vmax = 75 ÷ 120m/ph. Để tăng năng suất máy, tốc độ hành trình ngược thường chọn lớn hơn tốc độ hành trình thuận: vng= k.vth (thường k= 2 ÷ 3) Năng suất của máy phụ thuộc vào số hành trình kép trong một đơn vị thời 1 gian: n= = 1 (1-1) Tck t t thtt ng th Tck - thời gian của một chu kỳ làm việc của bàn máy [s] tth - thời gian bàn máy chuyển động ở hành trình thuận [s] tng - thời gian bàn máy chuyển động ở hành trình ngược [s] Giả sử gia tốc của bàn máy lúc tăng và giảm tốc độ là không đổi thì: L L g.th+Lh.th th v tth=v + th (1-2) th 2 Lng Lg.ng Lh.ng v tng= v + ng (1-3) ng 2 Trong đó: Lth, Lng- chiều dài hành trình của bàn máy ứng với tốc độ ổn định vth, vng ở hành trình thuận, ngược. Lg.th, Lh.th - chiều dài hành trình bàn trong quá trình tăng tốc (gia tốc) và quá trình giảm tốc (hãm) ở quá trình thuận. Lg.ng, Lh.ng - chiều dài hành trình bàn trong quá trình tăng tốc (gia tốc) và quá trình giảm tốc (hãm) ở quá trình hãm vth, vng - tốc độ hành trình thuận, ngược của bàn máy Thay tth và tng từ (1- 3) và (1-2) vào (1-1) ta nhận được: 1 L 1 n= tdc (1-4) vth vng Trong đó: = Lth +Lg.th + Lh.th = Lng + Lg.ng + Lh.ng - chiều dài hành trình máy k = Vth/Vng - tỉ số giữa tốc độ hành trình thuận và ngược tdc thời gian đảo chiều của bàn máy. Từ (3-4) ta thấy rằng khi đã chọn tốc độ cắt vth thì năng suất của máy phụ thuộc vào hệ số k và thời gian đảo chiều tdc . Khi tăng k thì năng suất của máy tăng, nhưng khi k >3 thì năng suất của máy tăng không đáng kể vì lúc đó thời gian đảo chiều tdc lại tăng. Nếu chiều dài bàn L > 3m thì tdc ít ảnh hưởng đến năng suất mà chủ yếu là k. Khi Lb bé, nhất là khi tốc độ thuận lớn vth = (75 ÷ 120)m/ph thì tdc ảnh hưởng nhiều đến năng suất. Vì vây một trong các điều kiện cần chú ý khi thiết kế truyền động chính của máy bào giường là phấn đấu giảm thời gian quá trình quá độ. Một trong các biện pháp để đạt mục đích đó là xác định tỷ số truyền tối ưu của cơ cấu truyền động từ động cơ đến trục làm việc, đảm bảo máy khởi động với gia tốc cao nhất. Xuất phát từ phương trình chuyển động trên trục làm việc: dwm Mi − M c = (J D .i + J m ) dt . Trong đó M– momen động cơ lúc khởi động Nm; Mc- momen cản trên trục làm việc, Nm; JD- momen quán tính của động cơ, kGm; Jm- momen quán tính của máy, kGm; ωm- tốc độ góc của trục làm việc, rad/s; i - tỉ số truyền của bộ truyền. Ta có gia tốc của trục làm việc: dωm= M.i – Mc (1.6) dt .J D .i + J m Lấy đạo hàm của gia tốc, cho bằng không ta tìm được tỷ số truyền tối ưu: 2 J Mc Mc m itu = + ( ) + (1-7) M M Jd Với giả thiết M, Mc là không đổi. J Nếu coi Mc = 0 thì ta có itu = m Việc lựa chọn tỉ số truyền tối ưu là khá Jd quan trọng . Thời gian quá ình quá độ phụ thuộc vào momen quán tính 10 của máy. Momen quán tính của máy tăng tỉ lệ với chiều dài bàn máy. Với: Jb:momen quán tính của bàn Jct: momen quán tính của chi tiết Jt: momen quán tín của bộ truyền lực J = Jb + Jct +Jt Tuy nhiên thời gian quá trình quá độ không thể giảm nhỏ quá được và bị hạn chế bởi: 5 6 7 8 9 10 L(M) -lực động phát sinh trong hệ thống giữa momen quán tính và lớn để di chuyển đầu dao 3-2 Phụ tải và phương pháp xác định công suất động cơ truyền động chính 1. Phụ tải của truyền động chính Phụ tải của truyền động chính được xác định bởi lực kéo tổng. Nó là tổng của hai thành phần lực cắt và lực ma sát: FK =Fz +Fms (1-10) Với FK - lực cắt [N] Fms- thành phần lực ma sát, [N] a/ Ở chế độ làm việc: (hành trình thuận) lực ma sát được xác định : Fms =µ [Fy + g(mct + mb)] (1-11) Trong đó: µ = 0,05 ÷ 0,08 - hệ số ma sát ở gờ trượt Fy= 0,4Fz – thành phần thẳng đứng của lực cắt, [N] Mct, mb - khối lượng của chi tiết, của bàn, [kg] b/ Ở chế độ không tải: do thành phần lực cắt bằng không nên lực ma sát: Fms = µg(mct + mb) Và lực kéo tổng FK = Fms = µg(mct + mb) (3-12) FK (3-13) Quá trình bào chi tiết ở máy bào giường được tiến hành với công suất gần như không đổi tức là lực cắt lớn sẽ tương ứng với tốc độ cắt nhỏ và lực cắt nhỏ sẽ tương ứng với tốc độ cắt lớn. Tuy V v nhiên ở những máy bào giường cỡ nặng thì đồ thị gh Hình 3-4 Đồ thị phụ tải của truyền phụ tải có hai vùng như đồ thị hình 3-4, ở đó trong vùng 0< v < vgh, lực kéo là hằng số, trong vùng vgh< v < vmax, công suất kéo PK gần như không đổi động chính máy bào giường 2. Phương pháp chọn công suất động cơ truyền động chính máy bào giường Đặc điểm của truyền động chính máy bào giường là đảo chiều với tần số lớn, momen khởi động, hãm lớn. Quá trình quá độ chiếm tỉ lệ đáng kể trong chu kỳ làm việc. Chiều dài hành trình bàn càng giảm, ảnh hưởng của quá trình quá độ càng tăng. Vì vậy khi chọn công suất truyền động chính máy bào giường cần xét cả phụ tải tĩnh lẫn phụ tải động. Trình tự tiến hành: a/ Số liệu ban đầu. Các chế độ cắt gọt điển hình trên máy: ứng với mỗi chế độ, có cho tốc độ cắt (tốc độ thuận) Vth, lực cắt Fz . Chú ý lực cắt thường có giá trị cực đại trong phạm vi tốc độ cắt Vth = 6 ÷ 20m/ph. Khi tốc độ lớn hơn 20m/ph lực cắt giảm đi, trong phạm vi này công suất cắt có trị số gần không đổi (h3-4) tốc độ hành trình ngược Vng thường được chọn Vng = (1÷ 3)Vth [m/ph] trọng lượng bàn máy và chi tiết gia công Gb + Gct [N] bán kính qui đổi lực cắt về trục động cơ điện ρ= v/ω [m] hiệu suất định mức của cơ cấu η hệ số ma sát giữa bàn và gờ trượt µ chiều dài hành trình bàn Lb [m] momen quán tính của các bộ phận chuyển động hệ thống truyền động điện và phương pháp điều chỉnh tốc độ b/Chọn sơ bộ động cơ: Ứng với mỗi chế độ cắt gọt, xác định lực kéo tổng trên trục vít của bộ truyền, công suất đầu trục động cơ và công suất tính toán. Lực kéo tổng được xác đinh theo công thức: FK = Fz + (Gb + Gct + Fy).µ (1-14) Công suất đầu trục động cơ khi cắt chính là công suất động cơ trong hành trình thuận: Fk.vth Pth =60.100.η[kW](1-15) Nếu hệ thống truyền động điện là bộ biến đổi - động cơ điện một chiều BBĐ –Đ v à điều chỉnh tốc độ động cơ trong cả dải tốc độ bằng điều chỉnh điện áp phần ứng thì động cơ phải chọn theo công thức tính toán Ptt: vng Ptt = Pth [kW] (1.16) vth Có như vậy, động cơ mới có thể đảm bảo được dòng điện cực đại trong hành trình thuận với điện áp phần ứng không lớn, đồng thời tốc độ cao trong hành trình ngược (khi điện áp lớn). Trong trường hợp điều chỉnh tốc độ theo hai vùng như theo đồ thị phụ tải h.3-4 tức là trong vùng vmin< v < vng giữ lực kéo không đổi bằng phương pháp điều chỉnh điện áp phần ứng, còn trong vùng vth< v < vng giữ công suất không đổi bằng phương pháp thay đổi từ thông động cơ, thì động cơ chỉ cần chọn theo công suất ở hành trình thuận Pth tính theo (3-15) là đủ vì trong phạm vi vth < v < vng điều chỉnh từ thông nên PD = const Các số liệu tính toán được ghi vào bảng 3-1 Cần chọn động cơ có công suất định mức lớn hơn hoặc bằng công suất tính toán lớn nhất trong bảng 1-1 Pđm ≥ Ptt Bảng 1-1 Số liệu ghi để chọn công suất động cơ máy bào giường Lực Tr.lượng C. suất C.suất Tốc độ (m/ph) Lực Lực dọc chi tiết đầu tính Chế cắt kéo Vth Vng trục toán độ cắt Fz(N) Fy(N) Gct(N) FK(N) trục Ptt Pth(kW) (kW) 1 Vth1 Vng1 Fz1 Fy1 Gct1 Fk1 Pth1 Ptt1 2 Vth2 Vng2 Fz2 Fy2 Gct2 Fk2 Pth2 Ptt2 3 Vth3 Vng3 Fz3 Fy3 Gct3 Fk3 Pth3 Ptt3 c/ Xây dựng đồ thị phụ tải toàn phần và kiểm nghiệm động cơ đã chọn. Để kiểm nghiệm động cơ đã chọn theo điều kiện phát nóng ta phải xây dựng đồ thị phụ tải toàn phần i = f(t); trong đó có xét tới cả chế độ làm việc xác lập và quá trình quá độ. Phương pháp như sau: có thể chia đồ thị tốc độ của động cơ trong một hành trình kép (h.3-5) thành 14 khoảng từ t1 ÷ t14. Trong đó: t1- bàn máy tăng tốc tới v0 không cắt gọt kim loại tương ứng với động cơ làm việc không tải t21 - động cơ làm việc với tốc độ ổn định, không tải. t22 - bắt đầu gia công chi tiết, động cơ làm việc với tốc độ ổn định, có tải. t3 - động cơ tăng tốc độ đến ωth ứng với tốc độ vth của bàn máy, có tải. t4 - giai đoạn cắt gọt, động cơ làm việc với tốc độ ổn định ωth t5 - động cơ giảm tốc đến ω1, có tải t61 - động cơ làm việc ổn định với tốc độ ω1, có tải. t62 - dao ra khỏi chi tiết, động cơ làm việc không tải với tốc độ ω1. t7 , t8 - động cơ dảo chiều từ thuận sang ngược t9- động cơ làm việc không tải với tốc độ không tải ωng ứng với vng của bàn máy. t10 - động cơ giảm tốc ở chiều ngược t11 - động cơ làm việc ổn định với tốc độ ω1 t12 - đông cơ đảo chiều từ ngược sang thuận, bàn máy bắt đầu thực hiện một hành trình kép mới. Như vậy trong một hành trình kép có các khoảng thời gian động cơ làm việc ổn định không tải là t21, t6, t9, t11 và có tải t22, t4, t61 . Các khoảng thời gian động cơ làm việc ở quá trình quá độ t1, t3, t5, t8, t10, t12. Ta phải xác định được dòng điện trong động cơ trong tất cả các khoảng thời gian đó. + Xác định dòng điện trong chế độ làm việc ổn định Để xác định dòng điện động cơ trong các khoảng thời gian làm việc ổn định, ta xác định công suất trên trục động cơ, sau đó xác định momen điện từ của động cơ trong các khoảng thời gian đó theo giản đồ sau: P(t) → M(t) → I(t) với P(t), M(t), I(t) là công suất, momen, dòng điện trong các khoảng thời gian làm việc ổn định thứ i. Công suất đầu trục động cơ khi không tải ở hành trình thuận: P0th = ∆P0th + ∆Pp (1.1 với ∆P0th - tổn hao không tải trong hành trình thuận; 7) ∆Pp - tổn hao do ma sát trên gờ trượt của bàn máy. ∆P0th = a.Pthhi = 0,6Pth(1-η) (1.1 8) ∆Pp=(Gct+Gb).vth. µ (1.1 60.1000 9) với a = 0,6(ađm + bđm); Pthhi – công suất hữu ích -Mômen điện từ của động cơ ở hành trình thuận khi đầy tải: M dt.th = M 0 + M th [N] (1- 20) vth (1- với ω= p 21) là tốc độ động cơ ở hành trình thuận. M0 – momen không tải của động cơ 3 M0=P .10 KΦ dm. Iđm/ωdm Trong đó KΦdm, Pđm, Iđm là các thông số định mức của động cơ - Công suất động cơ trong hành trình ngược khi dùng phương pháp điều chỉnh điện áp trong cả dải tốc độ được xác định: vng PDng = (P0th . vng)/vth [N] - Momen điện từ ở hành trình ngược: 3 M dt.ng =M 0 + PDng.10 /ωng [n.m] - Dòng điện động cơ ở hành trình ngược: I ng =M dt.ng / KΦdm = Iu0.th [A] + Xác định dòng điện trong các khoảng thời gian động cơ làm việc ở quá trình quá độ: Nguyên tắc chung là viết và giải các phương trình vi phân các mạch điện cụ thể. Ngày nay công cụ máy tính cho phép ta dễ dàng giải các hệ phương trình phức tạp này. Tuy nhiên, để đơn giản cho việc phân tích, ta có thể sử dụng phương pháp gần đúng. Phương pháp đó dựa trên các giả thiết sau: Đồ thị tốc độ bàn máy v(t) hoặc của động cơ có dạng lý tưởng hình 3-5; - Hệ thống truyền động điện có tự động điều chỉnh, đảm bảo có hạn chế dòng và duy trì nó ở giá trị cực đại cho phép trong quá trình quá độ. Đối với động cơ một chiều Iqđ = (2 ÷ 2,5)Iđm +Xác định thời gian của các khoảng làm việc: Thời gian của quá trình quá độ có thể xác định bằng công thức gần đúng: Trong đó: Mqd, Iqd – Momen, dòng điện động cơ trong quá trình quá độ; Mc, Ic – momen, dòng điện phụ tải của động cơ; ω2, ω1 - tốc độ ở cuối và đầu quá trình quá độ; Theo (3-27) ta xác định được t1, t3, t5, t7, t8, t10, t12. Các khoảng thời gian t21, t22, t61, t62 xác định theo kinh nghiệm vận hành. Thời gian làm việc ổn định ở hành trình thuận được xác định như sau: t5 = L5/vth [s] với L5 - chiều dài bàn máy di chuyển trong khoảng thời gian t5 được xác định như sau: L5 = L −∑Li (1-29) Trong đó L- chiều dài hành trình bàn máy trong hành trình thuận. ΣLi- tổng chiều dài hành trình bàn trong các giai đoạn quá trình quá độ và các đoạn bàn máy di chuyển với tốc độ v0 Nếu coi rằng trong quá trình quá độ bàn máy di chuyển với tốc độ trung bình không đổi thì: Li = viti (1-30) với vi, ti - tốc độ trung bình, đoạn thời gian thứ i

File đính kèm:

do_an_dieu_khien_logic_va_trang_bi_dien.docx

do_an_dieu_khien_logic_va_trang_bi_dien.docx